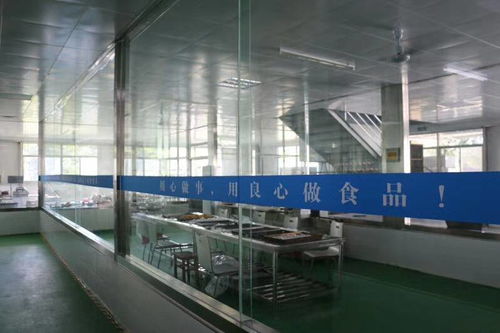

预制菜品类多样,食品净化车间设计需“因品施策”

随着预制菜产业的蓬勃发展,其品类已覆盖即食、即热、即烹、即配等多个层面,从简单的速冻水饺到复杂的佛跳墙、酸菜鱼等风味菜肴,原料、工艺、保鲜要求千差万别。这决定了为其提供核心生产环境的食品净化车间,绝不能采用“一刀切”或“千篇一律”的设计模式,而必须深入分析具体产品的特性,坚持“因品施策”的科学原则。

一、 品类差异是设计逻辑的起点

不同的预制菜品类,其生产流程、关键控制点和洁净度要求截然不同:

- 即食/即热类(如凉菜、卤味、快餐料理包): 这类产品通常经过熟制,微生物控制是关键。车间设计需重点考虑熟制后冷却、分装环节的洁净度(往往要求高级别洁净区,如万级乃至局部百级),并严格区分生熟区、控制人流物流走向,防止交叉污染。温度和湿度控制也至关重要,以抑制微生物繁殖。

- 即烹类(如调味牛排、腌制肉片、配菜包): 产品处于半熟或生鲜状态,可能含有活性酶或初始菌落较高。车间设计需侧重原料预处理、腌制、搅拌、分装区域的卫生控制,重点关注排水、通风以及工器具的清洗消毒设施。对于需冷冻储存的产品,速冻库的位置与洁净区的衔接需流畅高效。

- 即配类(如净菜、切配好的食材组合): 以物理加工为主,最大风险是微生物污染与交叉污染,以及保鲜(如温度、气体环境)。设计需突出原料清洗、切分、脱水、包装区域的洁净度与效率,可能涉及冷链连续作业,对车间保温、内部冷链流转设计有较高要求。

二、 “因品施策”的核心设计维度

基于品类分析,车间设计需在以下几个维度上进行精细化定制:

- 洁净度等级分区: 依据产品工艺的暴露风险,科学划分洁净区域(如一般作业区、准洁净区、洁净区),并确定各级别区域的具体参数(尘埃粒子、微生物限度)。例如,高水分活度的即食产品包装区,洁净度要求远高于干燥调料添加区。

- 人流、物流、气流走向: 必须设计单向流动,避免交叉。人流从低洁净区向高洁净区,物流同样遵循工艺顺序,且物料应有独立的净化处理通道。气流组织应保证从洁净区向相邻较低级别区域流动,有效排出污染物。

- 环境参数控制: 根据产品特性精准控制温度、湿度。例如,油炸类产品车间需加强排烟散热;发酵类产品需独立温湿度可控区域;对温度敏感的即配净菜,整个加工链条需处于低温环境。

- 材质与设施选型: 地面、墙面、天花板材料应耐腐蚀、易清洁、防霉。设备选型需便于彻底清洗消毒,避免卫生死角。根据产品是否需要氮气包装、真空包装等,配置相应的包装区域与设备。

- 排水与通风系统: 排水沟的设计应防止逆流和气味扩散,位置需避开洁净度要求高的区域。通风系统不仅要满足洁净度要求,还需考虑产品特性带来的气味、油烟、蒸汽等特殊排放需求。

三、 图文设计制作的重要性

“因品施策”的理念最终需要依靠专业的图文设计(平面布局图、工艺流程图、人物流图、空调管道图等) 来落地和呈现。一套优秀的图文设计方案能够:

- 可视化沟通: 清晰展示各功能分区、设备布局、管道走向,便于与生产、品控、施工方等多部门进行高效沟通和评审。

- 风险预判: 通过图纸模拟,提前发现潜在交叉污染风险点、物流瓶颈或卫生死角,在施工前进行优化。

- 合规依据: 为满足HACCP、ISO22000等食品安全管理体系以及相关建筑规范提供关键的技术文件支持。

- 施工指南: 是施工方进行精准施工、设备安装的“蓝图”,确保设计意图被准确执行。

结论

预制菜产业的竞争,本质上是食品安全、品质与效率的竞争。食品净化车间作为生产的“心脏”,其设计必须摒弃固定模板,转向以产品为核心的精细化、定制化模式。只有深入理解不同预制菜品类的独特“性格”与风险,并借助专业的图文设计将其转化为科学、合规、高效的车间布局与系统方案,才能真正构筑起预制菜品质与安全的坚实防线,赋能产业高质量发展。

(注:具体项目需由具备资质的专业设计单位,结合详细产品工艺、产能规划及现行法规标准进行实地勘测与专项设计。)

如若转载,请注明出处:http://www.oopcgxq.com/product/60.html

更新时间:2026-02-24 23:21:03